Description

Эң жогорку эффективдүү жана ишенимдүүлүк менен эң төмөнкү баада эң жогорку сапаттагы акыркы продукцияны өндүрүү үчүн, сиз майдалоочу колдонмоңуз үчүн оптималдаштырылган эскирүүчү бөлүктөрдү тандап алышыңыз керек. Төмөнкү негизги факторлорду эске алуу керек:

1. Майдалана турган тоо тектердин же минералдардын түрү.

2. Материалдык бөлүкчөлөрдүн өлчөмү, нымдуулук жана Mohs катуулук даражасы.

3. Мурда колдонулган сокку тилкелеринин материалы жана мөөнөтү.

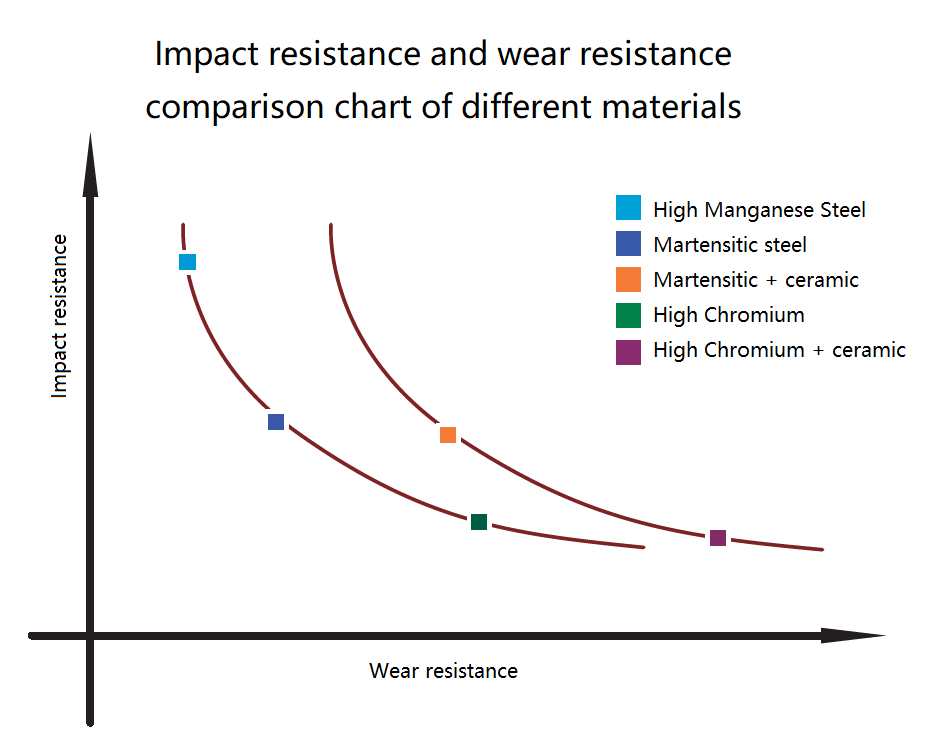

Жалпысынан алганда, дубалга орнотулган металл эскирүүгө туруктуу материалдардын эскирүү туруктуулугу (же катуулугу) сөзсүз түрдө анын соккуга туруктуулугун (же катуулугун) азайтат. Металл матрицалык материалга карапаны кыстаруу ыкмасы анын соккуга туруктуулугуна таасирин тийгизбестен, анын эскирүүгө туруктуулугун бир топ жогорулата алат.

Жогорку марганец болот

Жогорку марганец болот - узак тарыхы бар эскирүүгө туруктуу материал жана сокку майдалагычтарда кеңири колдонулат. Жогорку марганец болоттун таасирге туруктуулугу бар. эскирүү каршылык, адатта, анын бетине басым жана таасири менен байланыштуу. зор таасир колдонулганда, бетинде austenite структурасы HRC50 же андан жогору катуу болушу мүмкүн.

Жогорку марганец болоттон жасалган балка көбүнчө чоң тоют бөлүкчөлөрүнүн өлчөмү жана аз катуулугу менен баштапкы майдалоо үчүн гана сунушталат.

Жогорку марганец болоттун химиялык составы

| Материал | Химиялык курамы | Механикалык касиет | ||||

| Mn% | Cr% | C% | Si% | Ак/см | HB | |

| Mn14 | 12-14 | 1.7-2.2 | 1.15-1.25 | 0,3-0,6 | > 140 | 180-220 |

| Mn15 | 14-16 | 1.7-2.2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Mn18 | 16-19 | 1.8-2.5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Mn22 | 20-22 | 1.8-2.5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

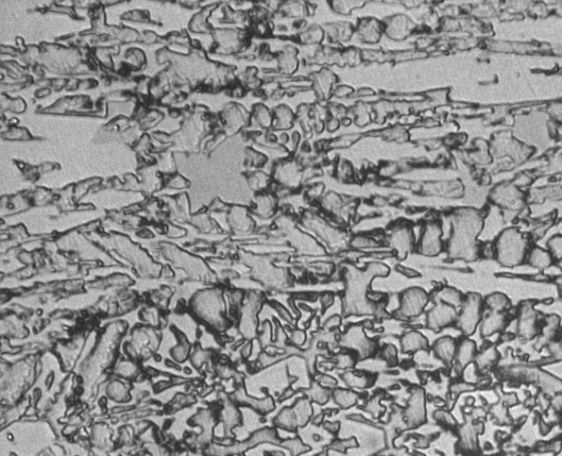

Жогорку марганец болоттун микроструктурасы

Мартенситтик болот

Мартенситтин структурасы толук каныккан көмүртектүү болотту тез муздатуу менен түзүлөт. Көмүртек атомдору мартенситтен жылуулук менен дарылоодон кийин тез муздатуу процессинде гана тарай алат. Мартенситтүү болоттун катуулугу марганецтүү болоттон жогору, бирок анын соккуга туруктуулугу тиешелүү түрдө төмөндөйт. Мартенситтүү болоттун катуулугу HRC46-56 ортосунда. Бул касиеттердин негизинде, мартенситтүү болоттон жасалган сокку тилкеси, негизинен, таасири салыштырмалуу аз, бирок эскирүү туруктуулугу талап кылынган майдалоо үчүн сунушталат.

Мартенситтүү болоттун микроструктурасы

Жогорку хромдуу ак темир

Жогорку хромдуу ак темирде көмүртек хром карбиди түрүндө хром менен биригет. Жогорку хромдуу ак темир эң сонун эскирүү туруктуулугуна ээ. жылуулук менен дарылоо кийин, анын катуулугу 60-64HRC жетиши мүмкүн, бирок анын таасири каршылык тиешелүүлүгүнө жараша кыскарган. Жогорку марганецтүү болот жана мартенситтүү болот менен салыштырганда, жогорку хромдуу чоюн эң жогорку эскирүү туруктуулугуна ээ, бирок анын соккуга туруктуулугу да эң төмөн.

Жогорку хромдуу ак темирде көмүртек хром карбиди түрүндө хром менен биригет. Жогорку хромдуу ак темир эң сонун эскирүү туруктуулугуна ээ. жылуулук менен дарылоо кийин, анын катуулугу 60-64HRC жетиши мүмкүн, бирок анын таасири каршылык тиешелүүлүгүнө жараша кыскарган. Жогорку марганецтүү болот жана мартенситтүү болот менен салыштырганда, жогорку хромдуу чоюн эң жогорку эскирүү туруктуулугуна ээ, бирок анын соккуга туруктуулугу да эң төмөн.

Жогорку хромдуу ак темирдин химиялык курамы

| ASTM A532 | Description | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2.8-3.6 | 2.0 Макс | 0,8 Макс | 3.3-5.0 | 1.4-4.0 | 1.0 Макс |

| I | B | Ni-Cr-Lc | 2.4-3.0 | 2.0 Макс | 0,8 Макс | 3.3-5.0 | 1.4-4.0 | 1.0 Макс |

| I | C | Ni-Cr-GB | 2.5-3.7 | 2.0 Макс | 0,8 Макс | 4.0 Макс | 1,0-2,5 | 1.0 Макс |

| I | D | Ni-HiCr | 2.5-3.6 | 2.0 Макс | 2.0 Макс | 4,5-7,0 | 7,0-11,0 | 1,5 Макс |

| II | A | 12Cr | 2.0-3.3 | 2.0 Макс | 1,5 Макс | 0,40-0,60 | 11.0-14.0 | 3.0 Макс |

| II | B | 15CrMo | 2.0-3.3 | 2.0 Макс | 1,5 Макс | 0,80-1,20 | 14.0-18.0 | 3.0 Макс |

| II | D | 20CrMo | 2.8-3.3 | 2.0 Макс | 1,0-2,2 | 0,80-1,20 | 18.0-23.0 | 3.0 Макс |

| III | A | 25Cr | 2.8-3.3 | 2.0 Макс | 1,5 Макс | 0,40-0,60 | 23.0-30.0 | 3.0 Макс |

Жогорку хромдуу ак темирдин микроструктурасы

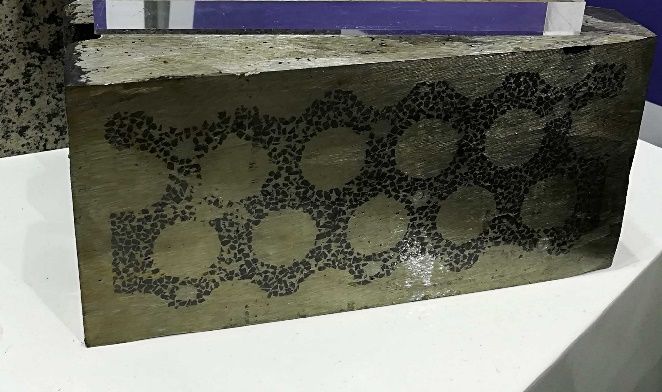

Керамикалык-металл композиттик материал (CMC)

ЖМБ металлдык материалдардын (мартенситтүү болот же жогорку хромдуу чоюн) жакшы бышыктыгын өнөр жай керамикасынын өтө жогорку катуулук менен айкалыштырган эскирүүгө туруктуу материал. Белгилүү өлчөмдөгү керамикалык бөлүкчөлөр керамикалык бөлүкчөлөрдүн тешиктүү денесин түзүү үчүн атайын иштетилет. Эритилген металл куюу учурунда керамикалык конструкциянын араларына толук кирип, карапа бөлүкчөлөрү менен жакшы айкалышат.

Бул дизайн жумушчу беттин эскирүүсүнө каршы натыйжалуулугун жакшыртат; ошол эле учурда, сокку тилкесинин же балканын негизги органы дагы эле анын коопсуз иштешин камсыз кылуу үчүн металлдан жасалган, натыйжалуу эскирүүгө каршылык жана таасир каршылык ортосундагы карама-каршылыкты чечүү, жана ар кандай иш абалына ылайыкташтырылышы мүмкүн. Бул колдонуучулардын көпчүлүгү үчүн жогорку эскирген запастык бөлүктөрүн тандоо үчүн жаңы талааны ачып, жакшы экономикалык пайдаларды түзөт.

a.Martensitic Steel + Керамика

Жөнөкөй мартенситтик сокку тилкеси менен салыштырганда, мартенситтүү керамикалык сокку балкасынын эскирүү бетинде катуулугу жогору, бирок сокку балкасынын соккуга туруктуулугу азайбайт. Иш шарттарында мартенситтүү керамикалык сокку тилкеси колдонуу үчүн жакшы алмаштыруучу боло алат жана, адатта, дээрлик 2 эсеге же андан да көп кызмат мөөнөтүн ала алат.

b. High Chromium White Iron +Ceramic

Кадимки жогорку хромдуу темир соккон штангалардын эскирүү туруктуулугу жогору болсо да, гранит сыяктуу катуулугу жогору материалдарды майдалоодо, адатта, алардын иштөө мөөнөтүн узартуу үчүн эскирүүгө туруктуу соккулар колдонулат. Бул учурда, керамикалык сокку тилкеси менен жогорку хромдуу чоюн жакшы чечим болуп саналат. Керамика салынгандыктан улам сокку балкасынын эскирүү бетинин катуулугу дагы жогорулап, анын эскиришине туруктуулугу бир топ жакшырат, адатта, нормалдуу жогорку хромдуу ак темирге караганда 2 эсеге же андан да көп кызмат мөөнөтүн түзөт.

Керамикалык-металл композиттик материалдын артыкчылыктары (CMC)

(1) Катуу, бирок морт эмес, катаал жана эскирүүгө туруктуу, эскирүүгө каршылыктын жана жогорку катуулуктун кош балансына жетишүү;

(2) керамикалык катуулугу 2100HV болуп саналат, ал эми эскирүү каршылык жөнөкөй эритмесин материалдардан 3 4 эсеге жетиши мүмкүн;

(3) Жеке схема дизайн, акылга сыярлык эскирүү линиясы;

(4) Узак кызмат мөөнөтү жана жогорку экономикалык пайда.

Продукт параметри

| Машина бренди | Машина модели |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Терекс Пегсон | XH250 (CR004-012-001) |

| XH320-жаңы | |

| XH320-эски | |

| 1412 (XH500) | |

| 428 Трактор 4242 (300 бийик) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Rubblemaster | RM60 |

| RM70 | |

| RM80 | |

| RM100 | |

| RM120 | |

| Тесаб | РК-623 |

| РК-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrek | R3 |

| R5 | |

| Макклоски | I44 |

| I54 | |

| Липпман | 4248 |

| Бүркүт | 1400 |

| 1200 | |

| Чабуулчу | 907 |

| 1112/1312 -100мм | |

| 1112/1312 -120мм | |

| 1315 | |

| Kumbee | No1 |

| No2 | |

| Шанхай Шанбао | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Хенан Лиминг/Шанхай Зенит | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |